导读

深熔激光焊接中产生的小孔致孔隙是激光制造大厚度部件时面临的一大问题。为了深入理解小孔致孔隙的形成过程及其影响因素,提出了一个三维(3D)瞬态模型,以更好地洞察不同参数下动态小孔行为与孔隙形成之间的相关性。该模型耦合了流体流动、气泡运动和凝固。模拟结果表明,气泡数量主要由小孔溃灭的频率决定。随着激光功率的增加和板间间隙尺寸的增加,以及行进速度的降低和光束尺寸的减小,小孔趋于溃灭。小孔的深宽比和流体流动也会影响小孔行为。然而,孔隙数量不仅取决于气泡数量,还在很大程度上取决于气泡到孔隙的演变效率。在本文研究的实验条件下,模拟结果与实验结果具有良好的一致性。

主要图表

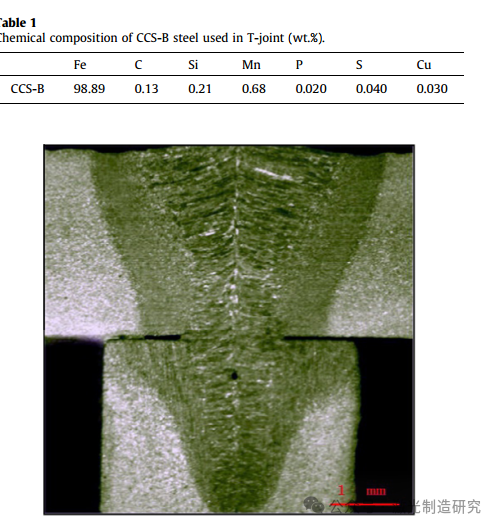

图 1. T 型接头钢材激光焊接示意图。

图 2. 激光功率为 9 kW、行进速度为 1.5 m/min、光束尺寸为 0.9 mm 时,T 型接头横截面的焊接横截面。

图 3. 孔隙率随激光功率的变化:(a)P = 7 kW,(b)P = 9 kW,(c)P = 11 kW。

图 4. 孔隙率随行进速度的变化:(a)V = 1.5 m/min,(b)V = 2.0 m/min,(c)v = 2.5 m/min。

图 5 速度对气泡数量及孔隙率的影响

图 6. 孔隙率随激光束尺寸的变化:(a)D = 0.6 毫米,(b)D = 0.75 毫米,(c)D = 0.9 毫米。

图 7. 孔隙率随间隙大小的变化:(a)G = 0.2 毫米,(b)G = 0.6 毫米,(c)G = 1.0 毫米。

图 8. 不同参数下焊缝中的孔隙率分布:(a)P = 7 kW,V = 1.5 m/min,D = 0.9。(b)P = 9 kW,V = 1.5 m/min,D = 0.9。(c)P = 11,V = 1.5 m/min,D = 0.9 kW。(d)P = 9 kW,V = 2.0 m/min,D = 0.9。(e)P = 9 kW,V = 2.5 m/min,D = 0.9。

图 9. 模拟与实验结果比较

主要结论

(1) 提出了三维瞬态模型,研究了不同工艺参数下小孔与孔隙率的相关性。在本文研究的实验条件下,孔隙率数量随激光功率和行进速度的变化趋势与模拟结果一致。 (2)在研究的参数下,随着激光功率和间隙尺寸的增加,以及行进速度和光束尺寸的降低,纵向焊缝截面上的孔隙率增加。孔隙率主要分布在小孔根部附近,但在较高速度和较小光束尺寸下,上部焊缝中也出现了一些孔隙率。 (3)从气泡到孔隙的演变效率可以用来揭示焊缝中的孔隙率不仅取决于气泡数量,还取决于凝固速度。熔池越大,越有助于气泡移出。此外,随着行进速度的增加,在较高的凝固速度下演变效率显著提高。 (4)由于间隙附近的热传导发生变化,当间隙尺寸从0增加到0.6 mm时,会产生更多的孔隙率。熔池形状和剧烈的温度变化对气泡的运动提供了更大的阻力。然而,当间隙尺寸超过 1.0 毫米时,焊缝中没有出现明显的气孔,因为小孔在间隙附近保持打开状态,不幸的是,焊缝不可接受。

主要信息

Formation and influence mechanism of keyhole-induced porosity in deep-penetration laser welding based on 3D transient modeling

http://dx.doi.org/10.1016/j.ijheatmasstransfer.2015.07.041