摘要:本文介绍了大流量高扬程重载荷高效输油泵机组的研究意义、国内外研究现状及发展动态分析,并从输油泵结构设计、关键零部件设计等方面因素提高输油泵的效率和运行稳定性,并总结出市场竞争优势;

Abstracts:This paper introduces the research significance of high flow high lift heavy load efficient oil pump unit, domestic and foreign research status and development dynamic analysis, and from the oil pump structure design, key parts design and other factors to improve the efficiency and stability of the oil pump, and summed up the market competitive advantages;

关键词:重载荷;制造水平;结构设计;冷却装置

Keywords:Heavy load; Manufacturing level; Structure design; Cooling device

研究概述:

1.1 研究意义

管道输送是陆上原油最主要的输送方式,具有投资少、成本低、安全、环保、高度自动化等优势。随着我国经济的快速发展,对原油的需求量日益增加,我国不断扩建大型高效输油管线建设和改造。管线输送泵为管道输送提供动力,是管线输送原油的“心脏”,主要泵型为API610标准BB1泵和BB3泵。随着管线逐渐的大型化,输油管线泵的输送能力提高,输油管线泵朝着大流量、高压力,大功率方向发展。

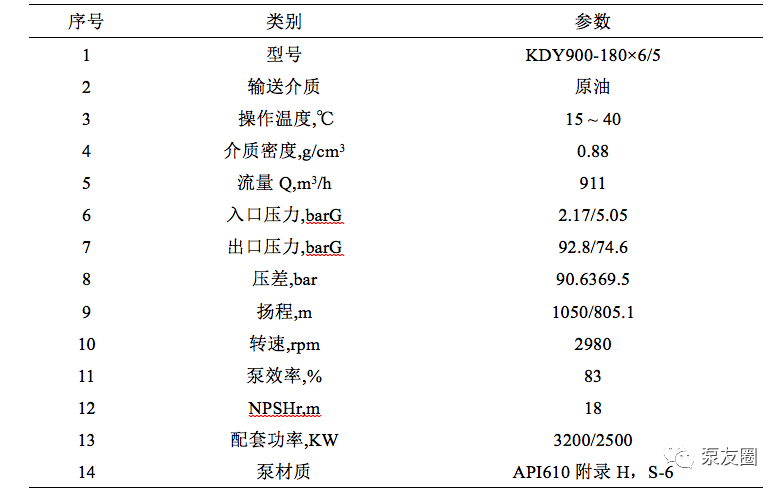

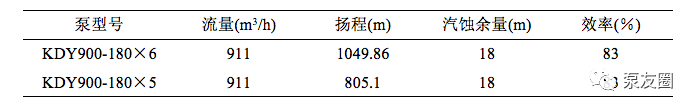

为打破国外输油泵在大流量机组上的垄断局面,加快输油管线上高端装备的国产化进程,我司开展了大流量、高扬程、重载荷、高效输油泵机组的研究与开发[1]。企业在2019年与中东某大型输油管道项目签订合作技术开发合同,研制了型号为KDY900-180×6多级泵,流量911m3/h,扬程1049.86m,大功率3200kW的管道输油泵10台套,KDY900-180×5多级泵,流量911m3/h,扬程805.1m,大功率2500kW的管道输油泵10台套,共计20台套。

原油管线年输送能力超过6000万吨,远远高于国内输油管线输送能力。通过泵水力研发设计、铸造、加工、装配、检测、出厂测试等各个环节,泵机组各项技术指标完全达到国外进口产品的标准要求。

1.2 国内外研究现状及发展动态分析

国内长输管线泵从上世纪七十年代开始生产。由于当时国内的设计水平及铸造水平都比较低,生产的泵使用寿命及可靠性虽然没有问题单泵效率较低。在八十年代末、九十年代初开始引进国外输油泵,用国外高效率输油泵代替国内低效率输油泵,同时在新建的输油管线中,大量进口国外的产品。直到现在,输油管线泵仍然以进口为主。造成此局面其原因是多方面的。有机械工业整体水平问题,也有体制的问题。

近二十年来国外输油泵在结构、材料、加工手段等方面发展放缓,基本处于停滞不前的状态。输油泵在国外为比较成熟的产品。与电子产品相比,机械产品的更新换代要慢的多。从八十年代到国外考察及引进的产品与现在引进的产品比较,其结构、产品性能都没有明显改变。

在国内近二十年来,泵设计、制造水平都有较大提高。设计上从手工计算发展为计算机辅助设计。这是将设计方法通过计算机编程,使用计算机软件进行水力设计,大大加快设计速度和精度。并且通过引进、吸取国外发达国家设计、制造的先进技术,以及多年来我们在输油泵设计、制造方面的经验积累,使得我们在泵设计上从水力设计到结构设计与国外发展国家差距在逐渐缩小。加工设备从普通机床到数显及数控。国内外输油泵设计上的差距如下:

1.2.1 水力设计水平

水力设计方面,我们与国外相比应该说有一定差距。我们国家水力设计起步比较晚。在解放初期向苏联学习,开始建立水力机械专业。六十多年来,我们的水力设计水平已有很大提高,同时也研制了很多好的水力模型。通过引进等工作中,也积累了许多宝贵经验,并吸收一些国外优秀的水力模型。

我们现在的水力设计方法和手段与国外基本相同,都是建立在一元理论加统计经验为基础的一元设计方法上。目前的三元设计方法也被广泛应用,尤其是作为反问题进行校核。我公司的水力设计软件也是以一元理论为基础的设计程序,用三元理论进行校核、分析、比较、选取最优方案。

由于计算机辅助设计,提供了快捷的设计手段,在很短时间内,可以设计出多种方案进行比较,再用三元设计软件进行校核、分析、取其优者。总体来说在水力设计方面,虽然与国外发达国家有一定差距,随着我们设计经验的提高和积累,其差距在逐渐缩小,甚至有些已达到或超过国外先进水平。

1.2.2 结构设计

我企业设计的输油管线泵在结构上与国外发达国家是一致的,设计规范是统一的。

管线泵采用水平中开、双支承形式。串联泵多数采用单级双吸式离心泵;并联泵多数采用多级离心泵,叶轮对称布置。泵壳采用双涡壳以平衡径向力。为了提高泵的可靠性,叶轮与轴采用过渡配合,用加热的方法进行装配。另外多级泵的各级叶轮按API610标准要求,单独地固定在轴上。

对于多级泵,为了平衡轴向力叶轮采用对称布置。高压端设有泄压套、泄压环及平衡管等,一方面平衡了轴向力,另一方面也降低了压出端轴封处的压力,即并联泵(多级泵)两端轴封处都处于进口相同的压力,改善了机械密封工作条件,提高了机械密封使用寿命。轴承多数采用滑动轴承,当轴径和轴功率小时则采用滚动轴承。

1.2.3 国内外制造水平

输油泵属于单件生产,国外生产条件现在与国内差异不大。泵体铸造国外也采用树脂砂造型。叶轮采用石腊精密铸造。国内现有很多铸造企业的铸件出口到发达国家。应该说,国内有少数铸造企业的铸造水平已达到国外发达国家的水平。我企业铸造件是外协的。我们已经找到了铸造较理想的合作伙伴,并将进一步找更好的企业为我们的产品服务。

在输油泵的加工设备上,国内外的差距不大。输油泵为单件、小批量生产的产品,国外也基本是在普通机床上加工,而不是在加工中心加工。我们已经要增加一些数控机床,提高加工零件的尺寸控制及关键部位的光洁度,提高加工水平。

在输油管线泵生产中,我们增加了两道关键工序。

一是叶轮机械打磨和水力抛光,叶轮粗加工后,用电动、风动和钳工工具对叶轮流道进行打磨,使其铸造表面光滑。然后使用专用设备进行水力抛光,将叶轮置于装有磨料的容器中,用电机带动叶轮旋转,使流道表面磨光。

二是对泵体进行手工机械打磨及抛光,先用电动或风动砂轮打磨流道,使铸造流道表面90%以上见金属本色。流道打平,打光滑,然后用布轮抛光,使泵体流道光滑、平整,以提高泵效率。

泵性能试验是检验泵性能考核泵运行情况的必要条件。泵性能试验条件与手段国内也有很大提高。用计算机控制、采集试验数值已逐步在国内普及。我公司大泵试验站,最大驱动功率为5000KW,电压6KV、10KV两路供电。只要泵配用功率≤5000KW者均可进行全速试验,大于5000KW,可降速试验。我公司的试验台为1级精度,能满足输油泵的试验要求。

大流量高扬程输油泵研究

根据以往设计经验,对于大流量高扬程的输油泵大部分采用的是大流量的单级双吸BB1型泵串联运行来提高扬程满足高扬程的输送,这是因为当时世界上,水平剖分单壳体输油泵仅用在压力不高的场合。

限于当时的制造水平,对泵壳体不允许采用水平剖分的泵出口压力最高值,API 610-1989第7版标准规定为68.9bar,API 610-1995第8版规定为100bar。

由于水平剖分泵的设计和制造水平进展非常迅速,从API 610-2003第9版开始一直到目前的第12版,都在使用径向剖分泵壳的三条限制(Pd=100 bar.G、t=200 0C、γ=0.7)条款之后,另加上五段多文字,支持设计和制造的技术进步:“通常在较高压力或较低介质比重时,已经成功应用的轴向剖分的泵壳超过了以上限制。

这种成功应用取决于设计压力与额定压力之间的裕量、制造厂在类似应用场合的经验、泵壳剖分面的设计和制造的经验,以及用户在现场正确重装剖分面的能力。买方在采用超出以上限制的轴向剖分泵壳之前,应当考虑这些因素”。[2]

目前随着BB3泵型的设计、制造、加工水平提高,以及BB3泵自身特征,BB3泵的泵体为水平剖分,进出口法兰在下泵体上,打开泵盖就可检查转子内件状况,无需解体,缩短检修和停机时间;单台机组占地面积少,维修空间小,检修工作量少的特殊要求,缩短检修和停机时间,提高了机组的利用率。

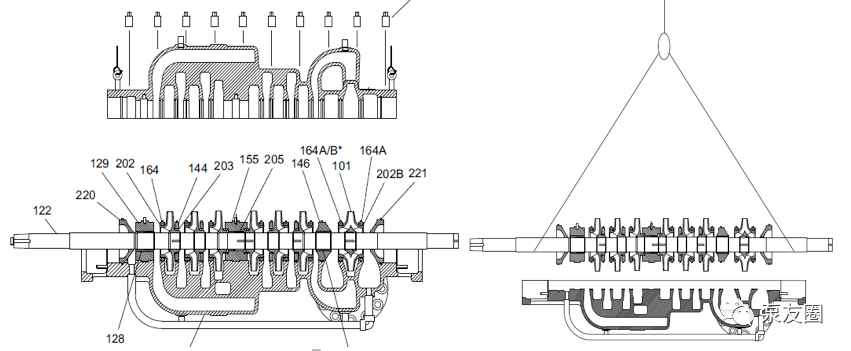

图1 泵体为水平剖分BB3泵的转子装配照片

图2 泵体为水平剖分BB3泵内件的检修歩骤图

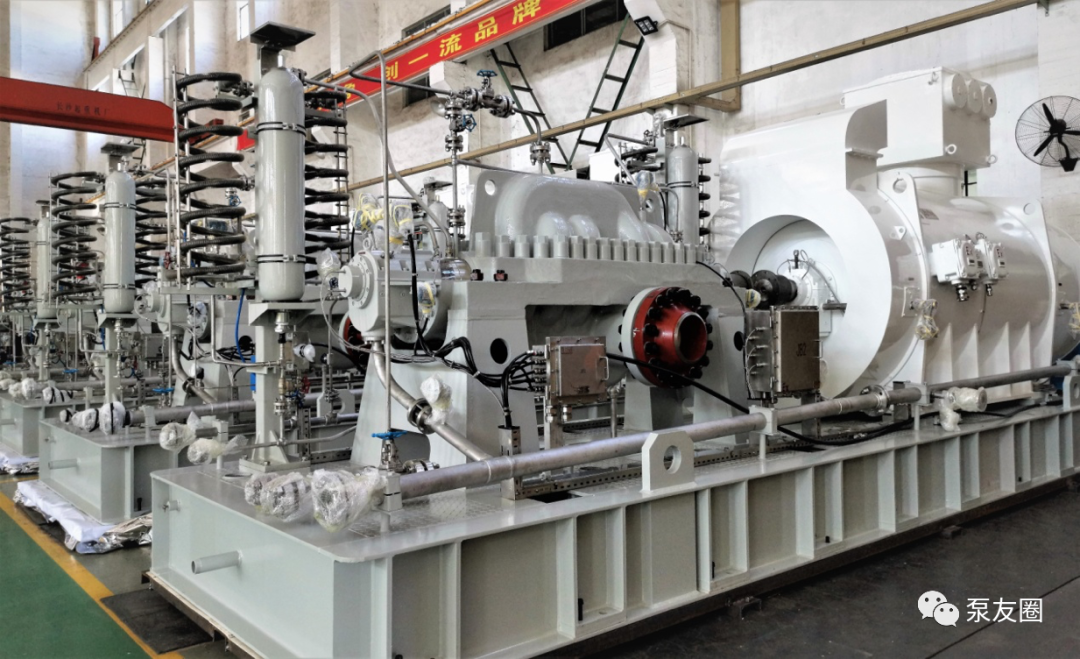

输油泵机组主要由输油泵、电机、带加长节膜片联轴器、供电机与泵用润滑油站、联合底座、配套仪表及就地控制柜、DCS等组成。图3为输油泵机组出厂照片。

图3 输油泵机组出厂照片

10800项目输油泵符合API 610第11版的规定。输油泵为卧式、水平轴向中开、两端支承式多级离心泵,符合API 610标准BB3泵型。泵体及辅助设备设计和制造使用寿命至少为20年,无故障连续运转至少为25000小时(不包括易损件)。泵优先选用的工作区为最佳效率点流量的70%~120%区间内。离心泵满足达到在105%的额定转速下连续运转,泵的特性曲线从零流量到最大流量平滑变化,不会出现驼峰。

表1 主要技术参数表

2.1 输油泵机组高效率及主要性能参数的研究

技术难点:本项目通过水力模型及 CFD 分析等试验,实现技术指标为:离心泵额定流量 911 m3/h,单级扬程 180 米,总扬程 1050 米。

实施方案:

(1)水力模型及 CFD 分析;

(2)对泵的叶轮、轴承、机械密封等关键部件进行受力分析;

(3)泵转子采用刚性设计,提高泵的临界转速,保证机组运行的可靠性;

(4)泵主轴热处理、应力释放、精度保证均采用特殊工艺进行保证;

(5)叶轮与泵体密封环采取特殊硬化工艺,保证间隙满足API610标准要求,提高机组效率;

(6)转子上每个叶轮均采用独立定位的结构设计,保证叶轮的装配精度和运行可靠性;

(7)制作中开面流道样板,检验铸件在下芯、铸造、成型过程中流道位置的准确性,保证内置过渡流道与设计尺寸的一致性,极大提高了泵壳的水力性能;

(8)为确保叶轮与设计图纸的一致性,叶轮模具采用 CAE 集成加工技术,叶片由加工中心一次加工成型。同时,叶轮采用了先进的中温硅溶胶铸造,有效降低了叶轮铸件的铸造缺陷,提高了铸造水力流道的尺寸精度与表面光洁度。进一步提高了输油泵的水力效率。

2.2 输油泵机组减振稳定性的研究

技术难点:输油泵为重负荷输油泵机组,输油泵铸造难度大、加工要求高、泵体水压试验压力高达 20.5MPa.g,同时配套电机功率达 3200KW,试验难度大,泵机组出厂试验时泵各项参数、轴承温升、机组振动等可靠性指标必须满足API610标准。

实施方案:

(1)泵体强度分析及临界转速;

(2)铸造及加工;

(3)水压试验及检测手段;

(4)装配及出厂试验;

(5)采用平衡管的结构设计方法,在确保轴向力自平衡的基础上,实现两端密封腔低压力设计,改善机械密封的运行环境,从而达到延长其使用寿命。

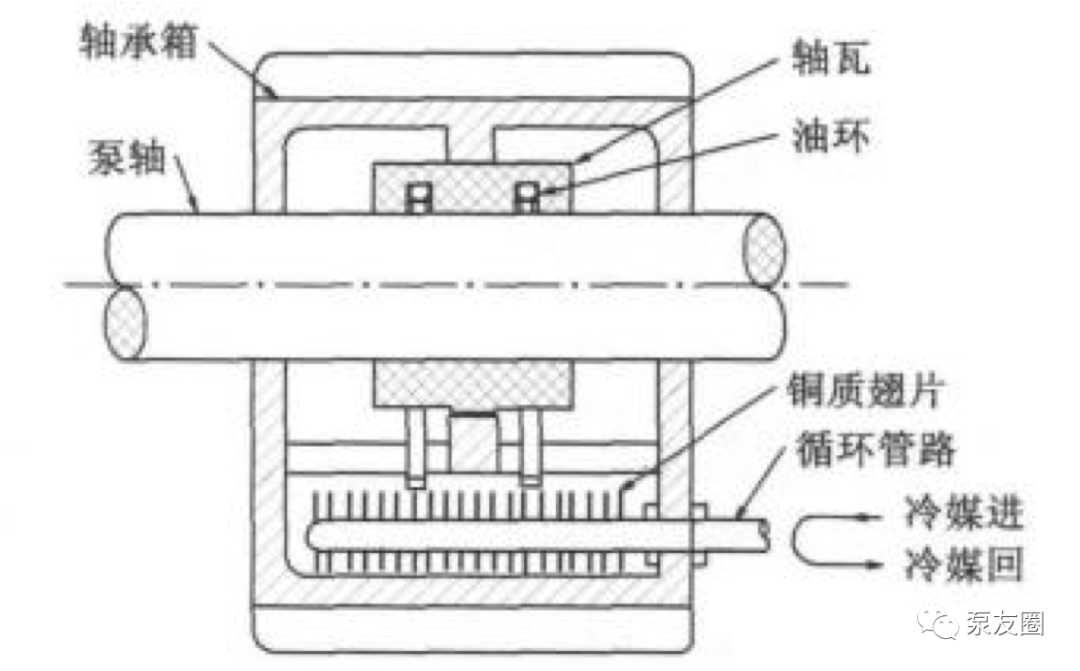

2.3 输油泵机组轴瓦冷却装置的研究

技术难点:针对输油泵机组轴瓦温度超高的问题,提出采用氟利昂制冷、PLC 控温、超导热管等多种技术,实现制冷降温效果。

实施方案:

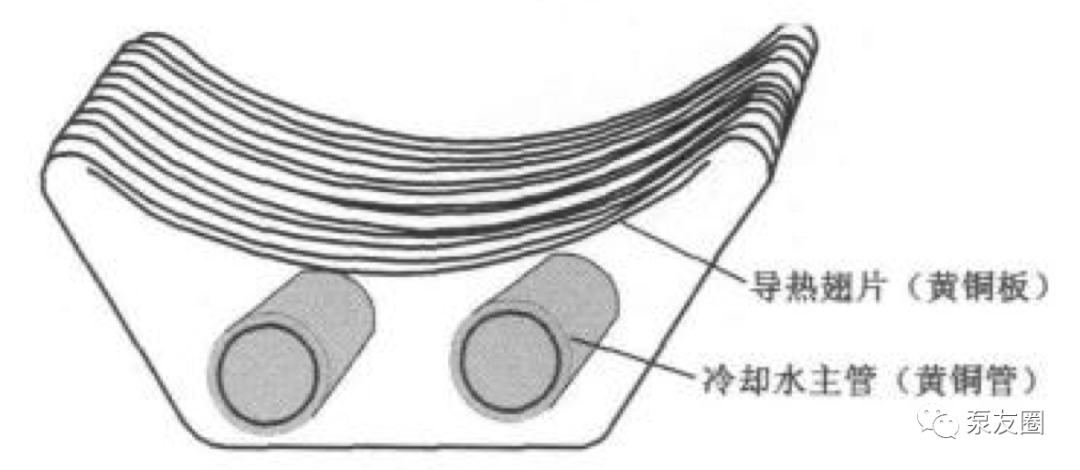

用一台氟利昂制冷机组(蒸发器置于冷媒储液箱)冷却循环水。循环水温度通过 PT100 热电阻测试传给 PLC 计算机,由计算机根据温度设定值来控制制制冷机的间隔启停。冷媒循冷机的间隔启停。冷媒循环水由循环泵通过保温管路输送到输油泵与电机两端的轴承箱中,由超导热管和铜质翅片吸收轴承热量,温度升高的循环水再沿管冷机流回冷媒储液箱。

考虑到电机与输油泵的差异,为保证到电机的安全运转,在电机轴冷却结构设计采用超导热管技术,将超导热管的一端与电机轴瓦相连,另一端则置于冷却管路内,通过冷却循环水来冷却轴瓦。同时,为强化冷却效果,在润滑池内还安装了更大功率的超导热管来降温。对于输油泵两端轴冷却结构,采用了铜质翅片技术,将翅片置于轴承润滑油箱中。通过冷却润滑油来冷却轴瓦温度。

图4 输油泵轴冷却结构图

图5 翅片散热结构图

KDY900-180×6/5输油泵结构设计与设备研究

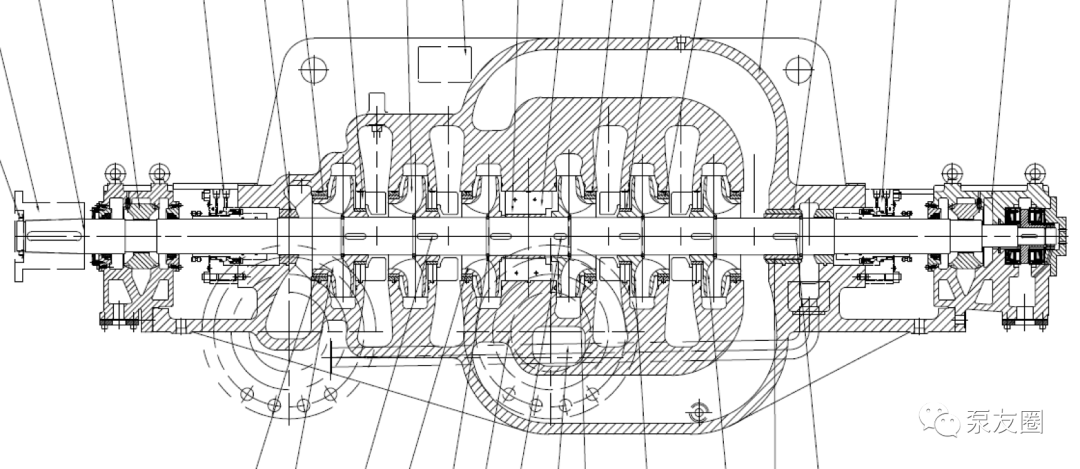

10800输油泵为卧式、轴向剖分、两端支承式、六级离心泵。离心泵主要由泵体、叶轮、口环、主轴、中央轴套及衬套、集装式机械密封、强制润滑轴承部件、密封冲洗、排气及排污管路等组成。图6为输油泵剖面图。

图6 输油泵剖面图

3.1 泵体设计

泵体流道采用蜗壳式结构,其中首级吸水室采用螺旋型吸水室,末级压水室采用双蜗壳结构,内部过渡流道采用空间双流道结构,上下对称,径向力自动平衡,当操作偏离设计工况时径向载荷小。利用Solidworks三维设计软件进行三维设计,利用CFD流场分析软件对水力模型进行计算机仿真运算,观察泵内部流场,消除漩涡回流,排除设计偏差,较准确的预测泵的流量、扬程、效率、必需汽蚀余量等性能参数。

泵进出口管路设置在下泵体上,采用带加长节的膜片联轴器,去掉联轴器加长节即可更换轴承及机械密封,拆开上泵体即可将转子部件整体吊出进行维修,无需拆卸管路及电机,维修方便。泵体设有平衡室及平衡管,将高压端机封腔的压力降至泵进口压力加1bar(平衡管压降)。

泵体模具采用3D数控开模,模具准确,工艺先进,确保产品品质,同时采用组合模具,通用化程度高。泵体、泵盖铸造采用树脂砂工艺,铸件质量高,材质为A216 WCB。铸件经喷丸处理,流道光滑平整,无缩孔、气孔、裂纹等缺陷,提高了铸件的表面光洁度,外观平整,确保优秀的水力设计能体现出高效节能的优势。

3.2 叶轮设计

输油泵为六级离心泵,叶轮均采用单吸。低压段侧为首级叶轮和二、三级叶轮,高压段侧为四、五、六级叶轮,低压段和高压段叶轮采用背靠背布置,能平衡大部分轴向力,同时采用调节中间轴套和高压端轴套的端面面积来最终调整轴向力大小和方向。叶轮选用优秀水力模型,采用CFD软件进行优化,确保输油泵高效率。

叶轮与轴采用热装,同时叶轮入口带有卡环,能可靠的定位并将每个叶轮单独固定在轴上,使每个叶轮产生的轴向力均布在轴上,避免轴上某一处出现极限应力。

叶轮采用精密铸造,蜡模造型,封闭式,整体结构,表面搓光,加工平滑,单独进行静平衡并最终进行转子动平衡。平衡试验精度不低于API 610标准要求的G2.5级。

3.3 中央轴套和中央衬套设计

输油泵中央轴套热装在主轴上,其中一端与三级叶轮后轮毂靠死,另一端留有一定间隙方便中央轴套和热装叶轮的拆装。中央衬套采用剖分结构,用沉头螺钉和螺尾锥销进行固定连接后最终进行精加工,外圆下半部带有定位止口固定在泵体上。中央轴套外表面和中央衬套内表面采用堆焊司太立合金,厚度不低于1mm,表面硬度HRC50-55,并有一定的硬度差。

3.4 高压端轴套和高压端衬套设计

输油泵高压端轴套热装在主轴上,高压端衬套外圆下半部带有定位止口固定在泵体上。高压端轴套一端为3级压水室压力,另一端与泄压腔相通,通过平衡管与进口相连。高压端轴套与高压端衬套长度,单边间隙等经过严格计算,保证高压端密封腔压力接近入口压力。高压端轴套外表面采用堆焊司太立合金,厚度不低于1mm,表面硬度HRC50-55。高压端衬套内表面采用离子氮化处理,硬化层厚度≥0.15mm,硬度HV800以上。

3.5 叶轮口环和泵体口环设计

输油泵带有叶轮口环和泵体口环,其中叶轮口环采用整体式结构,与叶轮采用紧配合并用点焊固定;泵体口环采用分半带沟槽口环,固定在下泵体中。转子动平衡合格后无需解体,整体装入下泵体内,动平衡精度不降低,同时便于检查和更换。

口环表面进行硬化处理,由于输油泵输送介质含砂固体颗粒和H2S,其中叶轮口环外表面采用堆焊司太立合金,厚度不低于1mm,表面硬度HRC50-55。泵体口环内表面采用离子氮化处理,硬化层厚度≥0.15mm,硬度HV800以上。

3.6 主轴设计

输油泵主轴材料采A434 Class BB锻件,毛坯锻打成型后进行粗加工,然后进行调质处理,经探伤检测排除裂纹及其它缺陷,经热处理,机加工,冷处理,来保证泵轴的尺寸和刚性。

精加工完成后轴表面(除键槽、沟槽、螺纹外)进行镀铬处理,精磨后保证镀铬层厚度0.05-0.08 mm,最终表面粗糙度控制在1.0 μm以内,表面跳动控制在0.02 mm以内。

3.7 轴承及润滑设计

输油泵电机额定功率达到3200 KW,该泵的额定轴功率2814 kW和额定转速2980rpm之积是8.4百万kW.rpm,大于API 610规定的4百万kW.rpm,轴承采用强制润滑。润滑油由电机与泵共用润滑油站提供。

本系列产品的轴承部件为专用系列设计,其前轴承为径向轴承采用四油叶瓦,主要承受泵的残余径向力,采用强制润滑形式,简化了结构,增加了可靠性。后轴承为径向轴承+推力轴承,主要承受残余径向力和轴向力,采用四油叶径向轴承承受径向力,采用主副推力瓦承受双向的轴向推力,而不用传统的双轴承结构。

由于泵的主体结构基本平衡了泵的轴向力和径向力,轴承只承受很小的残余轴向力和径向力,因而其使用寿命提高了一倍以上,此外,采用稀油站统一给予泵前、后轴承体和电机前、后轴承体供油,在供油管路上配有压力调节阀和压力保证每一个独立部装的供油压力,在回油管路上配有回油视镜和温度计,实时监测回油是否正常以及回油温度。轴承箱设有温度变送器检测孔与轴振位移监测孔,实现温度与振动自动报警与停机。

我公司参照API 617 离心压缩机数据表中的轴承数据表进行补充完善,编制了我公司的多级离心泵轴承数据表,列出了该位号离心泵最高的单位面积径向力(kN/kmm2)和最高的单位面积轴向力(kN/kmm2)、所选径向轴承和推力轴承,轴承厂规定的允许的极限负荷(kN/kmm2),补充API 617轴承数据表上未列出的径向轴承和推力轴承的负荷安全系数。多级离心泵的轴承数据表,API 610标准尚无,国内外泵公司的资料中也还未发现。

3.8 集装式机械密封设计

密封腔尺寸符合API610要求,机封按照API682标准要求采购国内知名供应商。采用双端面密封PLAN11+53B结构,系统带有压力和温度监测元件,对泵的密封进行实时监测。

3.9 机封冲洗、排气及排污管路设计

输油泵设有机封冲洗、排气、排污管线,并予以固定。其中机封冲洗管路方式采用PLAN 1153B冲洗。所有管路材质采用304不锈钢,法兰连接。其中机封冲洗及排气管路一路,排污管路一路,引至橇座边缘(泵非驱动端),带配套法兰、螺栓、螺母和垫片。配管刚度满足运输和使用要求,便于拆卸。

输油泵的排气、排污管路配带手动阀门,其阀门的压力等级不小于泵壳的承压等级。

3.10 输油泵的材质设计

输油泵主体材质参照API610附录H,S-6。主轴材质采用A434 ClassBB锻件,因其组织性能的关系,铸造和加工工程中需进行热处理。包括:锻后的调质处理,用于消除应力与软化,提高泵轴的机械性能,刚性结构设计,轴承间跨度短,运行平稳。

3.11 联轴器及护罩设计

输油泵机组联轴器采用带加长短节挠性联轴器总成。联轴器选用约翰克兰生产的带中间节膜片式挠性联轴器,其制造等级按AGMA 9000第9级,使用系数不低于1.5。其中联轴器本体采用合金钢40Cr进行锻造成型,叠形膜片采用301不锈钢,同时带有高强度合金钢连接螺栓及螺母,能可靠的传递扭矩。

联轴器的结构简单,不需润滑,维护方便,平衡容易,重量轻,对环境适应性强,能有效补偿两轴相对位移,降低对联轴器安装的精确对中要求,能大大缓和冲击,传递较大的扭矩。泵与电机之间联轴器加长短节的长度满足不移动泵和电机、不拆卸吸入和排出管路、不拆动泵盖的情况下拆卸泵机械密封和轴承箱,更换机械密封及轴承,安装维护方便。

同时提供与共用底座连接可靠的全封闭联轴器护罩(无火花型)。开合轻便,方便用户检查。

3.12 共用底座设计

输油泵、电机安装底座采用一体化共用底座,底座设计符合API 610标准的重载型底座,并提供配套的连接螺栓、螺母及垫片。底座为槽钢焊接件,底座和支承座部件具有足够的刚性,适合在没有灌浆的条件下安装。底座有起吊耳、底座带防滑面板,设有集液槽。联合底座上设有电机调中定位块和调整螺钉,使泵机组安装、调整极其方便。底座上设置两个接地耳,呈对角线方式布置,以便底座范围内的设备接地。

实验结果综合竞争优势

4.1 大流量高扬程重载荷高效输油泵机组工艺特点

(1)水力模型的攻关

水力设计目标要求:需全部满足额定工况点的参数要求根据计算结果对水力部件进行优化设计。

(2)整机压力设计及验证

设计压力来源于研制任务书中的规定。设计规范按API610十一版执行。

全部测试合格满足技术规范书的要求。

4.2 大流量高扬程重载荷高效输油泵机组工艺优势

(1)机组采取高度集成的设计布局,适合野外及偏远地区运行与控制;

(2)选用优秀水力模型并进行CFD流场分析,准确预测机组效率达到设计要求;利用ANSYS进行有限元分析,校准机组强度达到设计标准;泵结构采用背靠背叶轮布局,平衡机组轴向力,同时,利用中间环与高压端环的面积比对泵机组的轴向力方向进行干预与调整(此技术调整整机轴向力方向与大小在国内属于首次,目前公司正准备申报国家发明专利),保证机组长期稳定运行及延长使用寿命;

(3)可更换的剖分式泵体密封环(专利技术),能减小级间泄漏,转子维护方便,保证转子动平衡精度;

(4)轴采用合金结构钢材质,转子刚性结构设计,轴承间跨度短,运行平稳;锥度轴伸段的设计,便于泵联轴器的拆卸;

(5)径向轴承采用流体动压滑动轴承,止推轴承采用金斯伯雷可倾瓦推力瓦块,轴承润滑采用强制润滑,并增设稀油站;

(6)轴承采用四油叶瓦与可倾瓦的强制润滑结构,具有较高的稳定性;

(7)完善的高压集装机械密封设计及密封冲洗系统;

(8)为保护设备的安全和全面监测机组运行情况,产品配置了完善的监测系统,并将所有监测信号接入现场LCP控制盘;

(9)泵中开面加工采用特殊工艺,取消传统施胶工艺,中开面垫片采用进口高压垫片,保证泵中开面密封可靠性及维护便捷性;

(10)泵体环采用整体铸造,背面带有隔板,起到稳流和导流作用。

4.3 产品技术指标优势

(1)设计任务书规定的性能指标

表2 设计性能指标表

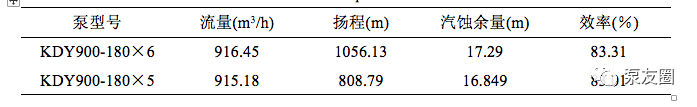

(2)产品达到的性能指标

产品经过运行试验和性能试验后,通过试验结果与设计任务书规定的性能指标和行业相关标准比较后,性能实测值达到设计任务书的要求,振动、噪声等低于行业标准相关要求,因此产品的设计、制造达到设计任务书的要求。

(3)实测性能参数

表3 实测参数表

(4)振动、噪声、轴承温度

运行工况下振动烈度最大值为2.7mm/s,小于标准JB/T8097要求的B级4.5mm/s;运行工况A声级噪声最大为84.2db(A),运转四小时前后轴瓦轴承的最高温度62℃,满足要求。

4.4 产品技术指标、应用性能优势

大流量、高扬程、大功率管道输油主泵产品综合技术水平达到国际先进水平推进国产化,逐步实现管道输油主泵自主设计、自主制造、自主建设、自主运营。

截至2015年底,国内运营的原油管道27100千米,2008年国内运营的原油管道17000千米;2015年成品油管道21790千米,2008年成品油管道15000千米;海外运营的原油管道6604KM,全年输送原油2654万吨,上述数字体现原油管线和成品油管线逐年稳步递增。

2016年是我国“十三五”规划的开局之年,按我国“十三五”发展规划,提出 “一带一路”、长江经济带和京津冀协调发展等重大战略的实施,为我们提供了新的发展空间。锦州-郑州成品油管道等工程建设稳步实施,锦州-郑州成品油管道北起辽宁锦州,南至河南郑州,由1条干线、2条输入支线和7条分输支线组成,管道全长1636KM,管径219-660mm,设计压力8-10MPa,设计输油能力1300万吨/年。

管道建成后,将有助于进一步形成完整的成品油供应网络,促进东北和中东部地区成品油资源的优化配置。锦州-郑州成品油管道等工程建设为我们提供了新的发展空间新的机遇。中哈原油管道、中俄原油管道等长输管道保持安全平稳运营。锦州-郑州成品油管道,津港-华北石化原油管道、惠州大亚湾海管项目等工程有序推进。海外管道建设项目进展顺利,伊拉克巴德拉原油集输管道工程按计划稳步推进。

每年要新增原油管线成品油管线稳步建设实施,管线泵应用市场具有新的不可估量的发展空间。大流量、高扬程、大功率管道输油泵产品研制成功,标志着我公司对于管道输油泵的设计、制造能力已上升到一个新的台阶,为加快管道输油泵设计自主化和制造国产化的进程贡献一份力量,对发展国内管道输油行业起到了积极的推动作用。

参考文献

[1]蔡志刚, 等。大流量高扬程管线输油泵的研制[J]. 河南科技, 2015, (12), 45-47.

[2] API 610-2010, 11th Edition, Sep. 2010, Centrifugal Pumps for Petroleum, Petrochemical, and Natural Gas Industries[S].

作者简介:罗志(1991- ),男,2013年7月毕业于湖南农业大学汽车服务工程专业本科,毕业后一直在湖南天一奥星泵业企业从事技术工作,工程师,历任企业项目经理、技术负责人至今。

(来源:泵友圈)